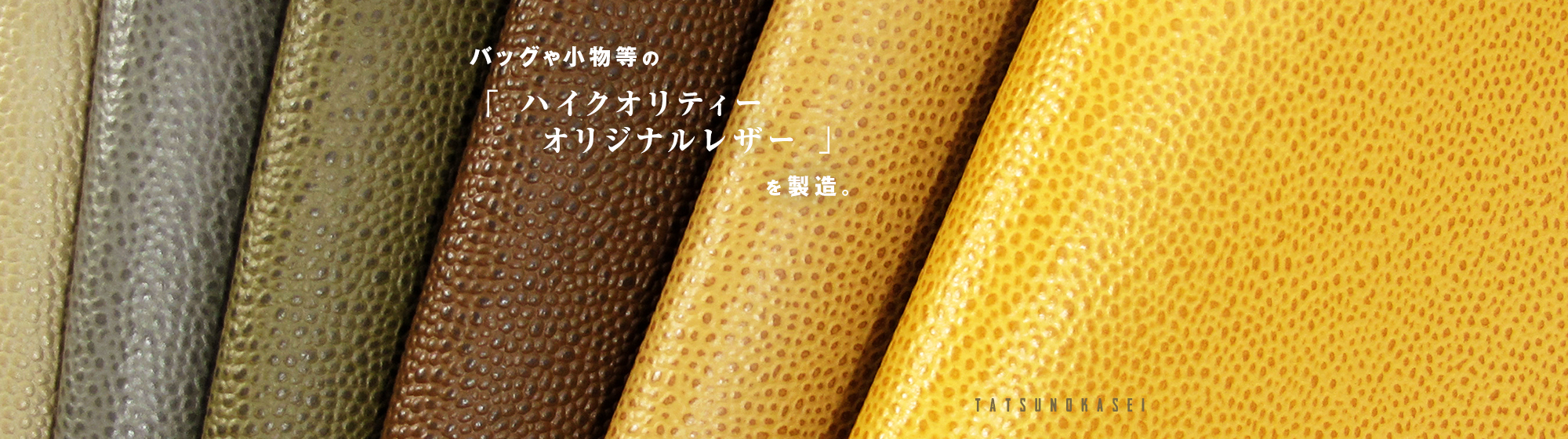

私たちが作るレザーには歴史があり、バッグ(鞄)や小物などの中心にレザーを生産しております。

革が出来上がるまで時間と磨きをかけて、一枚一枚丁寧に仕上げています。

一枚のレザーを作るにしても、色合いや風合い、または品質の向上を目指し、原料からもこだわっています。

■ 長年の技術

先々代 中嶋治一がたつのにクロム鞣しの技術を広め、創業からの技術と現在の鞣しの技術を施し、最先端のテクノロジーで革を生産しております。

またデータを残していることから、あらゆる色はもちろん、風合い色合いまで合わせていきます。

■ 私たちにしかできないこと

原料自体がここ数年減少傾向にあり、原料の確保も難しい中、担当者のつながりとノウハウであらゆる原料マテリアルを調達しています。

海外原皮から国産原皮、あらゆる方面においてストックもございます。また独自の方法でレザーに鞣したときのダメージも少なく、またレベルの高い私たちの選別基準がございますので、高品質でハイクオリティーレザーをご提供できます

■ 世界に一つだけオンリーワンカラー

例えば青色だけにしても種類にしてみればあとを絶たないくらい色のことに関してはありすぎますが、あなた様が求める色合いや風合い、また手触りや、目で見たときのものなど、サンプル等から色合わせしていきます。

御社にあったレザーに出会えるようにお手伝いいたします。

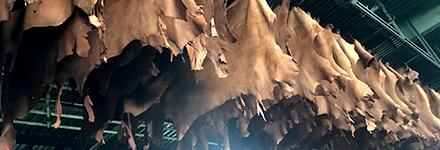

原料の牛皮は、腐敗を防ぐため塩漬けされています。

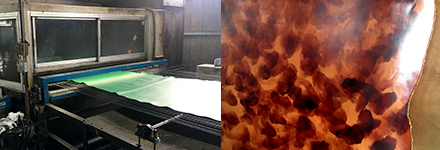

ドラムやパドルに原皮を入れて、水洗いをし、汚れ等を落とし、石灰漬けにして、毛を抜けやすくした後、フレッシングと言う処理をして、表皮や付着物の除去を行います。

なめし(鞣し)とは、革を柔らかくするための処理のことで様々な薬剤を用いて、耐熱・耐久・防腐性を与えて初めて、皮から革になります。

皮をなめしたあとは、再度水洗いをし、染色加工を行います。

また、この段階で革の厚み調節も行います。

染料が染みついた革を、吊り上げて乾燥させます。

表面加工などによって乾燥時間や方法も変わってきます。

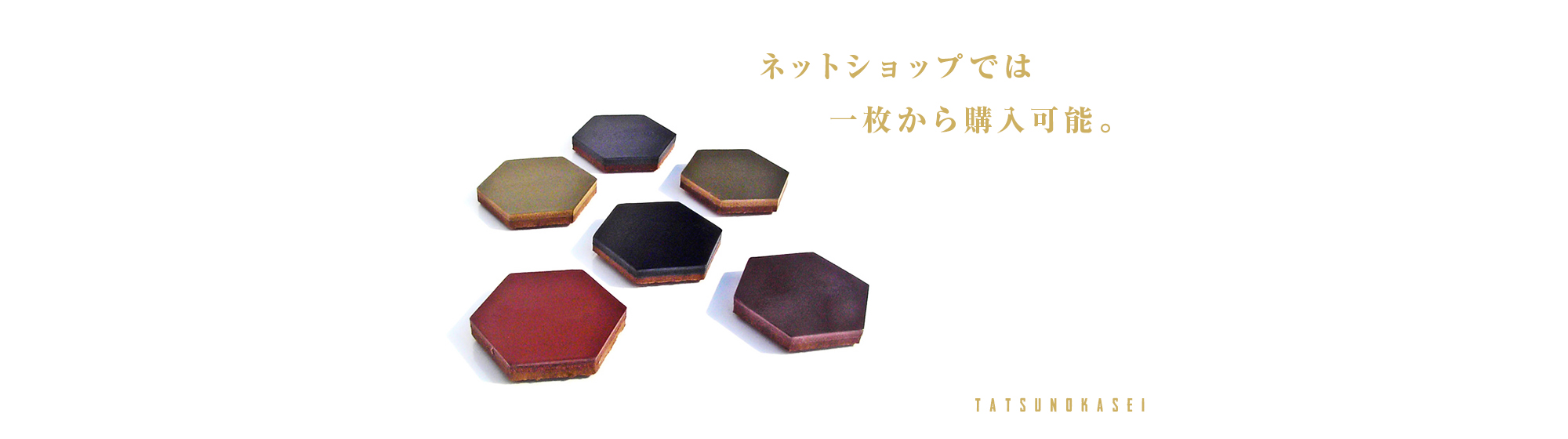

ここで表面加工と仕上げが行われます。

・シワのあるシボ加工

・光沢のあるエナメル加工

・立体感のある型押し加工

このほかにも様々な表面加工があります。